Si necesita ayuda, no dude en contactarnos

Idioma

Idioma

- Materiales de contacto eléctrico de aleación de plata

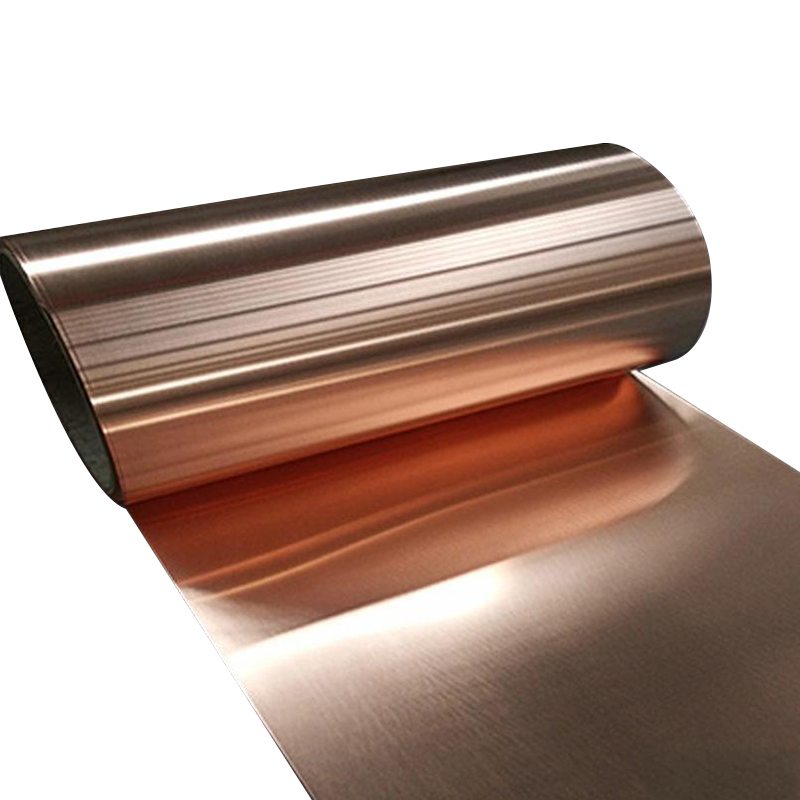

- Materiales de contacto eléctrico de aleación de cobre

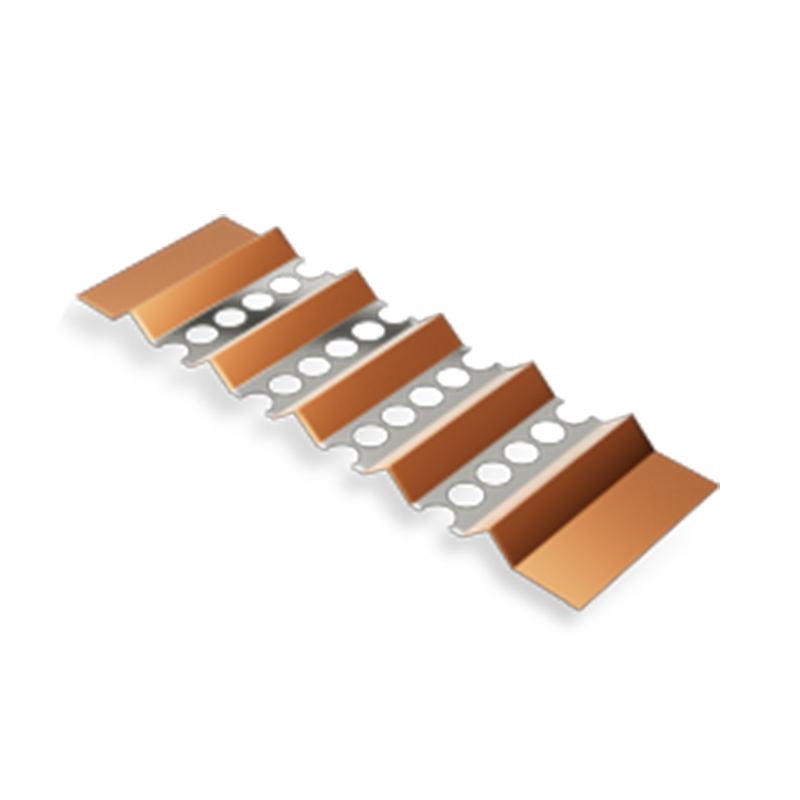

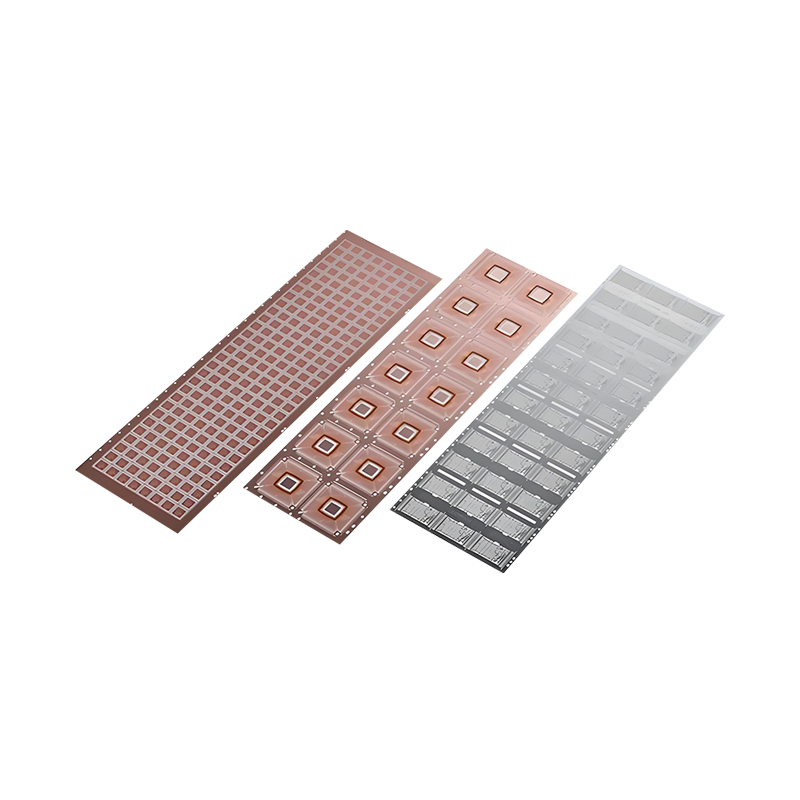

- Materiales compuestos de múltiples capas

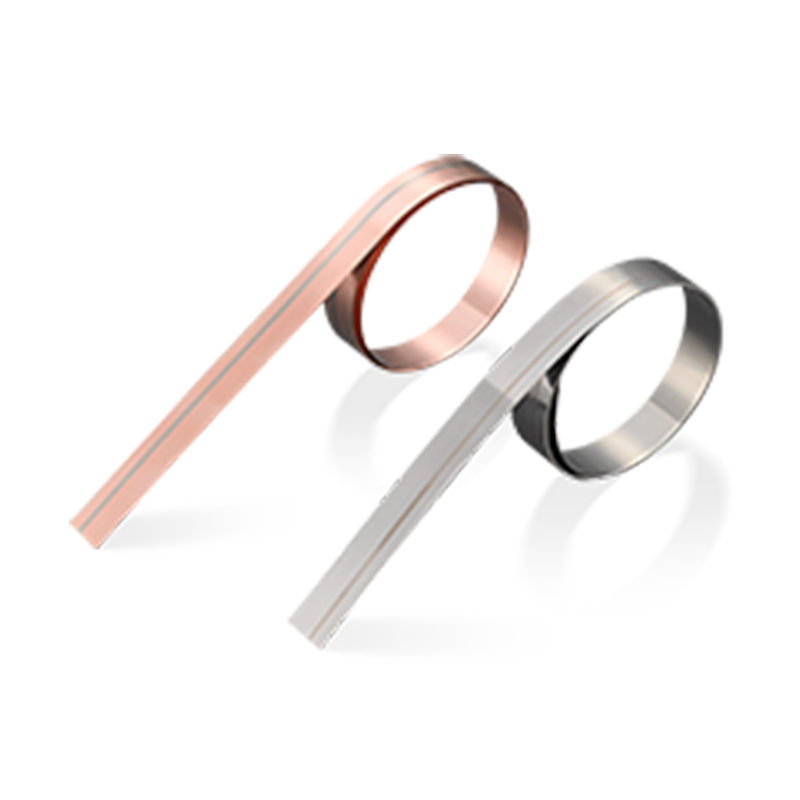

- Tipo especial de cable

- Material bimetal térmico

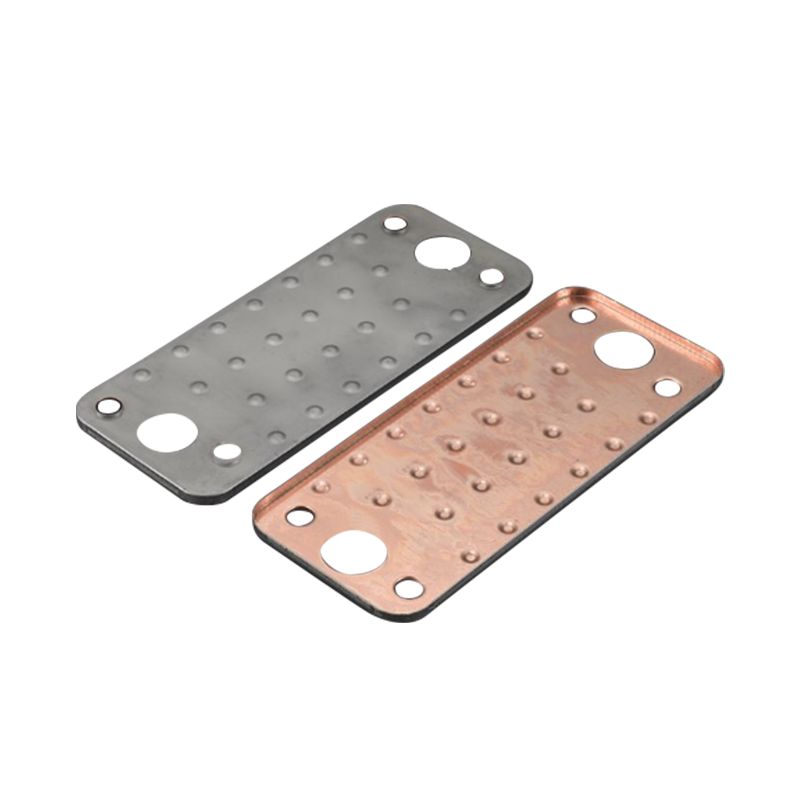

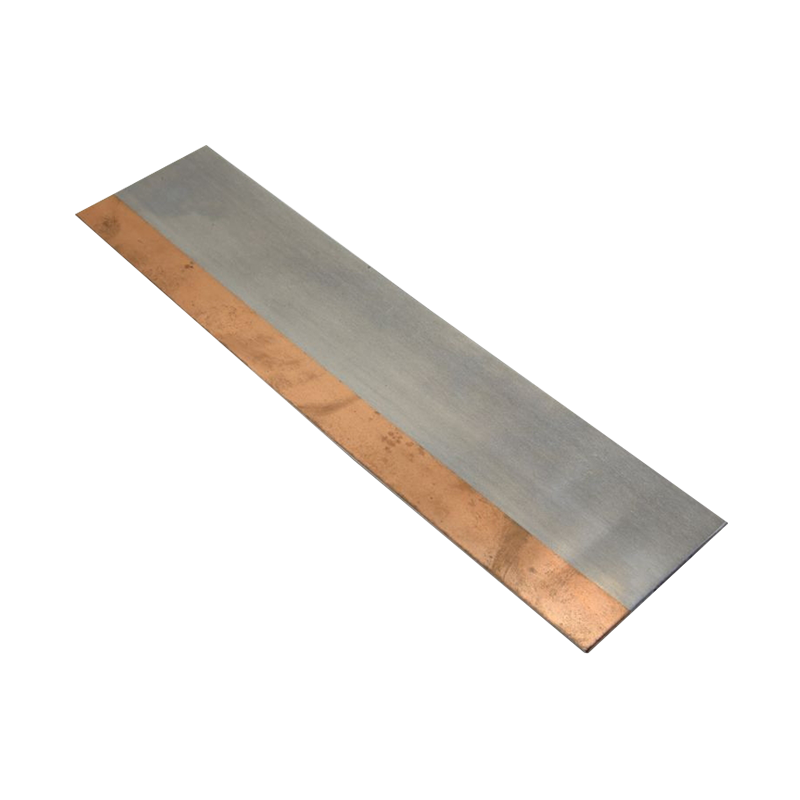

- Material compuesto de acero de cobre

- Material compuesto de aluminio de cobre

- Material compuesto de cobre de plata

- Material compuesto de níquel de cobre

- Material compuesto de níquel de aluminio

- Material compuesto de acero de aluminio

- Complejo de metal noble

¿Cuáles son algunos métodos de tratamiento de superficie comunes para piezas enrolladas bimetálicas calientes?

El tratamiento superficial de piezas enrolladas bimetálicas calientes es muy importante, lo que puede mejorar efectivamente su resistencia a la corrosión, resistencia al desgaste, estabilidad térmica y otras propiedades, especialmente en entornos de trabajo duros. Los siguientes son algunos métodos de tratamiento de superficie comunes:

1. Electroplatación

Propósito: a través de la corriente, los iones metálicos se depositan en la superficie del sustrato para formar un recubrimiento de metal uniforme.

Aplicación: Comúnmente utilizado para materiales como cobre y acero inoxidable para aumentar la resistencia a la corrosión, la resistencia al desgaste o proporcionar una buena apariencia.

Metales comunes: níquel, cromo, zinc, etc.

Ventajas: puede mejorar la resistencia a la corrosión y la resistencia al desgaste de las piezas y aumentar la estética.

Desventajas: el recubrimiento puede caer con el tiempo, especialmente en entornos extremos.

2. Anodizando

Propósito: A través del proceso electrolítico, se forma una película de óxido en la superficie del aluminio o la aleación de aluminio para mejorar su resistencia a la corrosión, dureza y resistencia al desgaste.

Aplicación: se usa principalmente para partes enrolladas bimetálicas calientes de aluminio y aleaciones de aluminio.

Ventajas: mejorar la dureza de la superficie, mejorar la resistencia al desgaste y mejorar la resistencia a la corrosión. La película de óxido también puede proporcionar una variedad de opciones de color para piezas.

Desventajas: no es adecuado para todos los metales, generalmente usados para aleaciones de aluminio y aluminio.

3. Recubrimiento en aerosol

Propósito: rocíe una capa delgada de recubrimiento sobre la superficie del metal para evitar la corrosión o mejorar la alta resistencia a la temperatura.

Aplicación: Adecuado para un tratamiento de superficie de gran área, se puede utilizar para acero inoxidable, aluminio, aleación de titanio y otros metales.

Materiales comunes: recubrimientos resistentes al calor de alta temperatura, recubrimientos de fluorocarbono, etc.

Ventajas: el proceso de pulverización es simple y económico, el grosor del recubrimiento se puede ajustar según sea necesario, y es adecuado para la producción en masa.

Desventajas: el recubrimiento puede ser desigual o despegarse, especialmente en entornos de alta temperatura.

4. Fosfator

Propósito: a través de la reacción química, se forma una película de fosfato en la superficie del metal para mejorar la resistencia a la corrosión y la adhesión del metal.

Aplicación: ampliamente utilizado en superficies metálicas de acero, especialmente piezas automotrices, tuberías, etc.

Ventajas: puede mejorar en gran medida la resistencia a la corrosión de la superficie del metal y proporcionar una buena adhesión para la pintura posterior.

Desventajas: la capa de fosfación puede volverse más delgada con el tiempo y requiere un mantenimiento regular.

5. revestimiento láser

Propósito: Use láser para calentar el polvo de aleación o alambre de metal para formar un recubrimiento de metal duro para mejorar la resistencia al desgaste y la resistencia a la corrosión de la superficie.

Aplicación: Adecuado para piezas con altos requisitos para alta resistencia a la temperatura y resistencia al desgaste, a menudo utilizadas en piezas de alto rendimiento en industrias como petroquímicos y metalurgia.

Ventajas: el recubrimiento se combina bien con el metal base y puede mejorar significativamente la dureza de la superficie y la resistencia a la corrosión de las partes.

Desventajas: alto costo, adecuado para pequeños lotes y aplicaciones de alta demanda.

6. recubrimiento en caliente

Propósito: sumergir las partes metálicas en metal fundido (como zinc, aluminio, etc.) para formar un recubrimiento de metal uniforme en su superficie.

Aplicación: ampliamente utilizado en materiales de acero, especialmente en aplicaciones con altos requisitos de resistencia a la corrosión, como la construcción, el océano y otros campos.

Ventajas: el recubrimiento es uniforme y denso, con una fuerte resistencia a la corrosión, especialmente adecuada para lugares con un entorno externo duro.

Desventajas: el recubrimiento es grueso y puede afectar la conductividad térmica del material.

7. chapado en electrodos

Propósito: Depositar un recubrimiento de metal en la superficie del metal a través de una reacción de reducción química sin la necesidad de una fuente de corriente externa.

Aplicación: Comúnmente utilizado para el tratamiento de la superficie de acero inoxidable, aleaciones de aluminio, etc., especialmente para piezas con formas complejas.

Metales comunes: níquel, cobre, etc.

Ventajas: el recubrimiento es uniforme, puede cubrir piezas con formas complejas y no requiere una fuente de alimentación externa.

Desventajas: el grosor de recubrimiento es limitado, y puede producirse una menor dureza y resistencia al desgaste.

8. Nitruración

Propósito: Al infiltrarse en el nitrógeno en la superficie del metal, se forma una capa de nitruro resistente al desgaste para mejorar la dureza y la resistencia a la corrosión de la superficie del metal.

Aplicación: Comúnmente utilizado para acero, especialmente en aplicaciones que requieren alta dureza y resistencia al desgaste.

Ventajas: mejorar la dureza de la superficie y la resistencia al desgaste, y puede mejorar efectivamente la resistencia a la corrosión.

Desventajas: la fragilidad puede ocurrir durante la nitruración, y las condiciones del proceso deben controlarse.

9. Pintura

Propósito: Cubrir la superficie del metal con pintura para proporcionar una capa adicional de protección contra la oxidación, la corrosión y el desgaste.

Aplicación: ampliamente utilizado en recubrimientos anti-corrosión y decorativos, especialmente para metales como el acero inoxidable y el aluminio.

Ventajas: el recubrimiento puede proporcionar una buena estética y resistencia a la corrosión.

Desventajas: el recubrimiento puede envejecer o despegar con el tiempo, especialmente en entornos de alta temperatura o medios químicos.

10. Passivación

Propósito: formar una película de óxido estable en la superficie del acero inoxidable a través del tratamiento químico para evitar una mayor oxidación y corrosión.

Aplicación: Comúnmente utilizado para el tratamiento de la superficie de los materiales de acero inoxidable, especialmente en las industrias químicas, alimentarias y farmacéuticas.

Ventajas: Mejore la resistencia a la corrosión de los metales, especialmente cuando se expone a ácidos o álcalis fuertes.

Desventajas: la superficie tratada puede no tener el mismo efecto decorativo que el enchapado.

- Tel:

+86-188577355580 - Correo electrónico:

[email protected]

- Agregar:

No. 5600, Avenida OuJin, Zona de Demostración de Desarrollo Económico Marino de Wenzhou, Provincia de Zhejiang, China