Si necesita ayuda, no dude en contactarnos

Idioma

Idioma

- Materiales de contacto eléctrico de aleación de plata

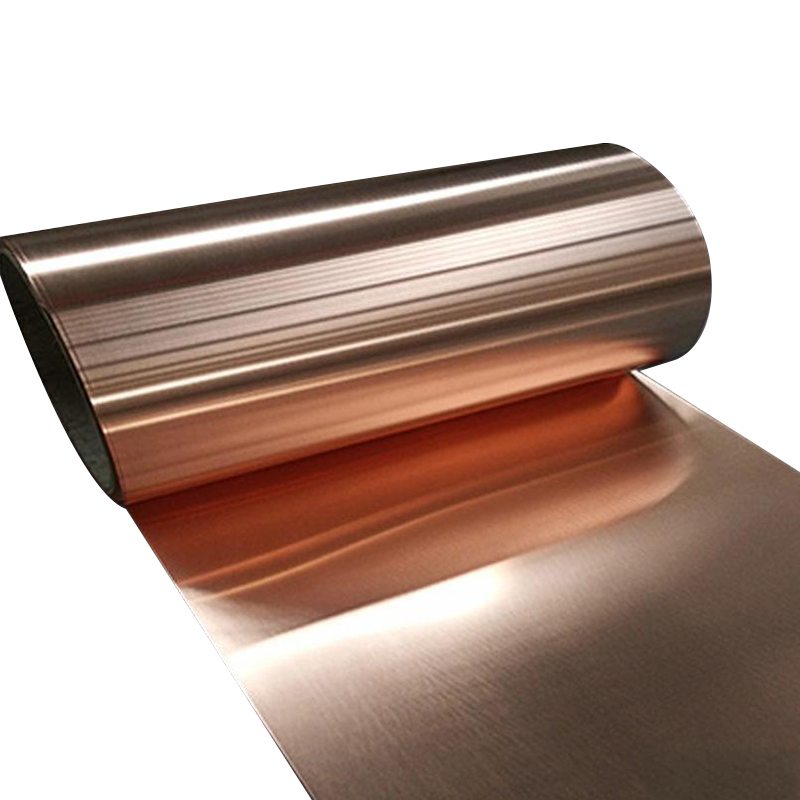

- Materiales de contacto eléctrico de aleación de cobre

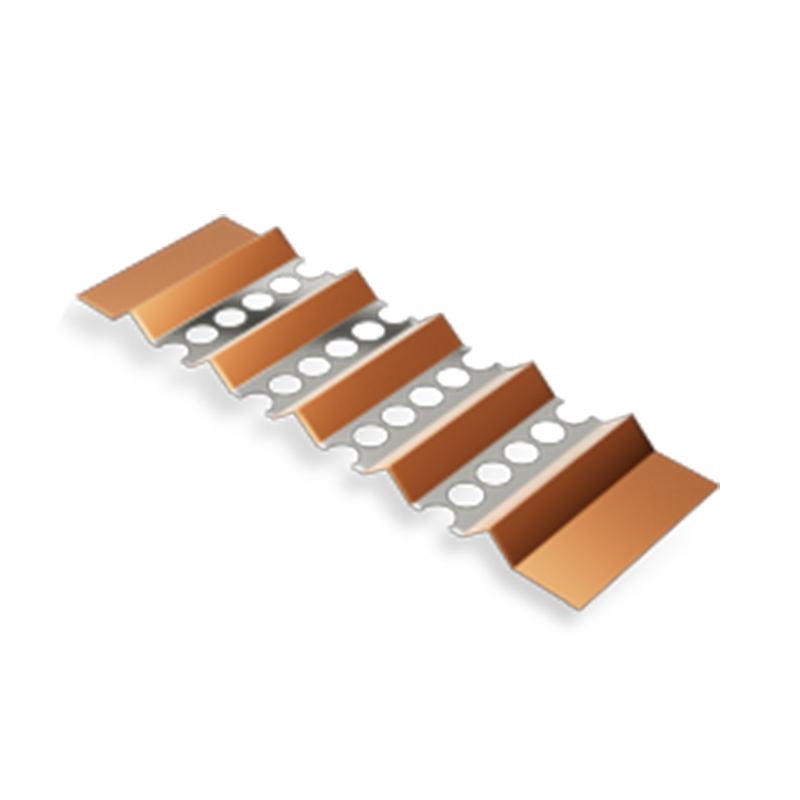

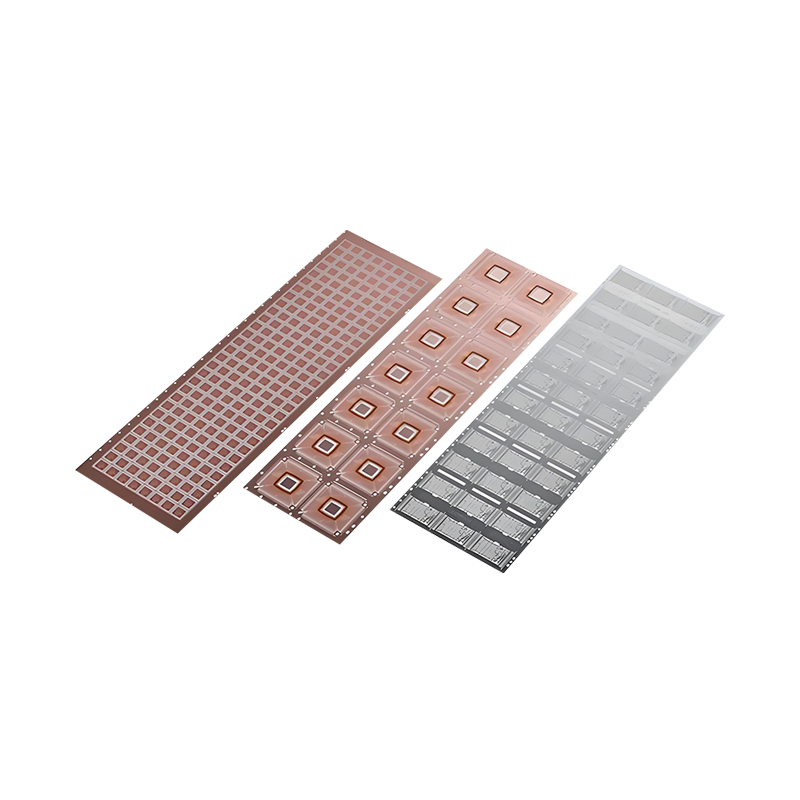

- Materiales compuestos de múltiples capas

- Tipo especial de cable

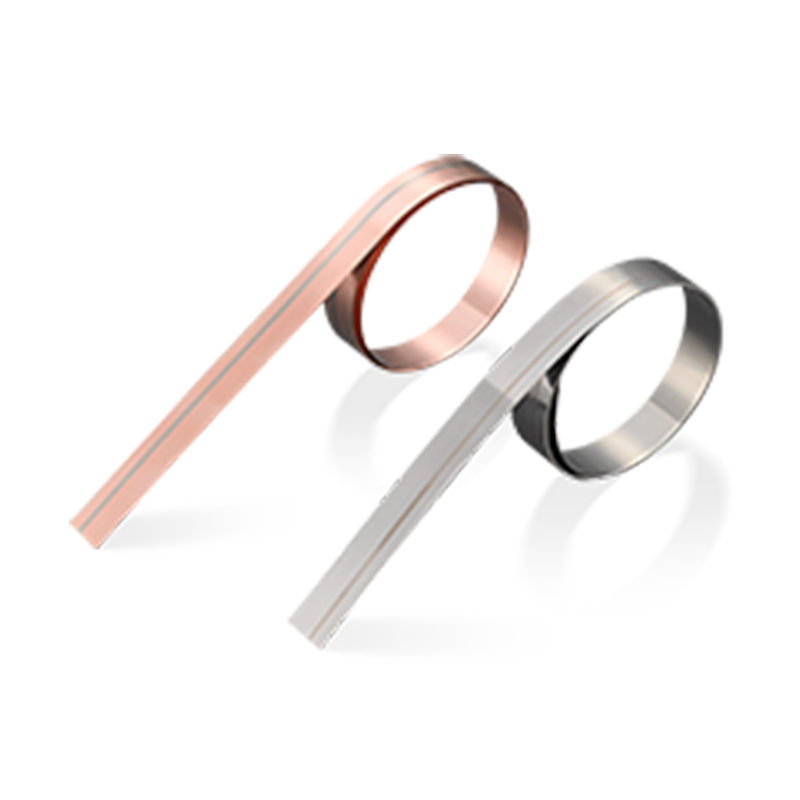

- Material bimetal térmico

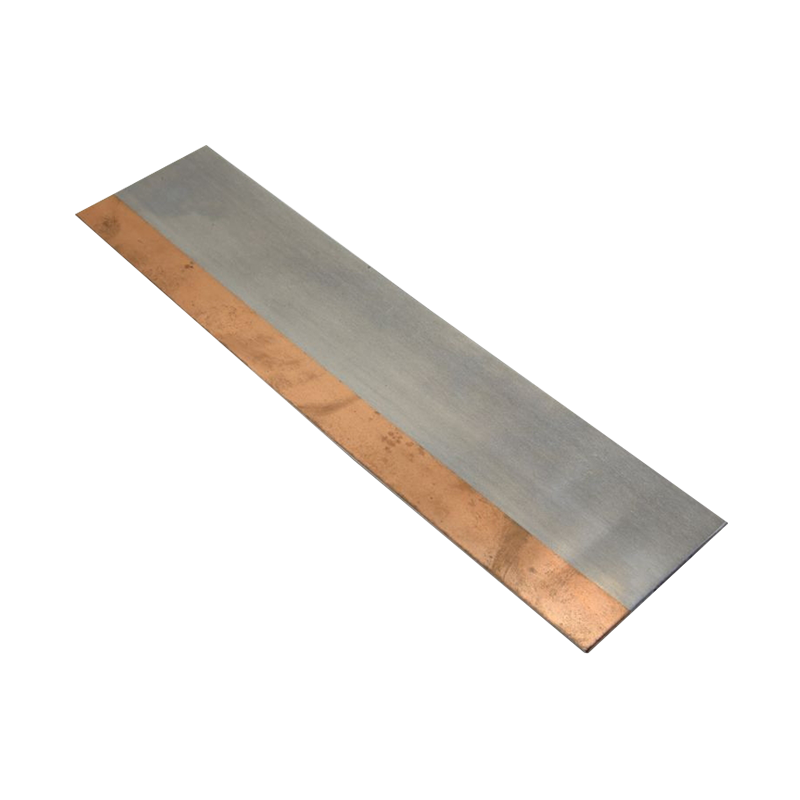

- Material compuesto de acero de cobre

- Material compuesto de aluminio de cobre

- Material compuesto de cobre de plata

- Material compuesto de níquel de cobre

- Material compuesto de níquel de aluminio

- Material compuesto de acero de aluminio

- Complejo de metal noble

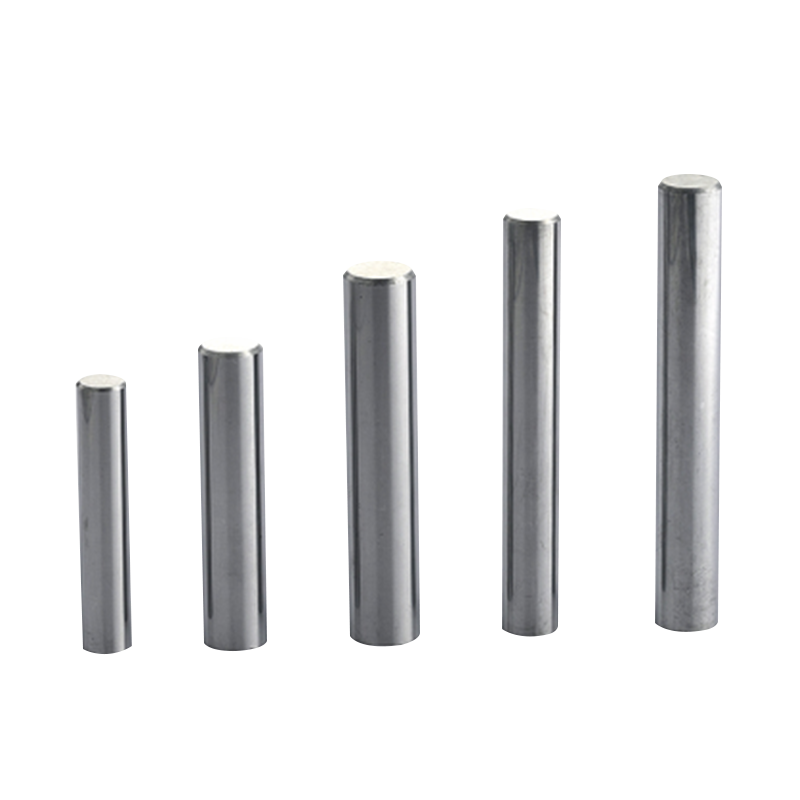

Comprender las diferencias entre la sinterización convencional y la cadera para las placas de carburo de tungsteno

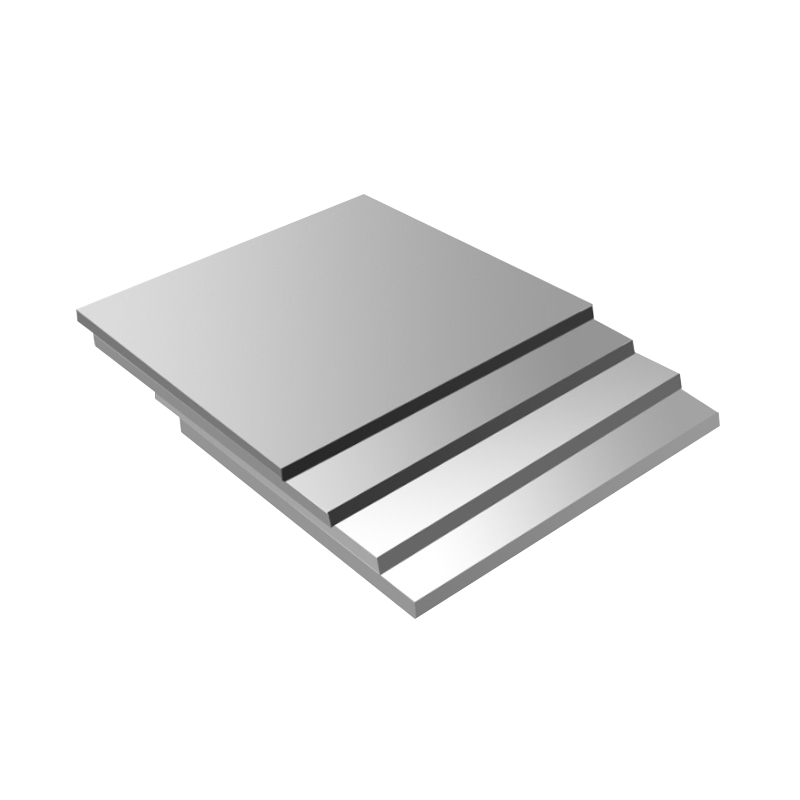

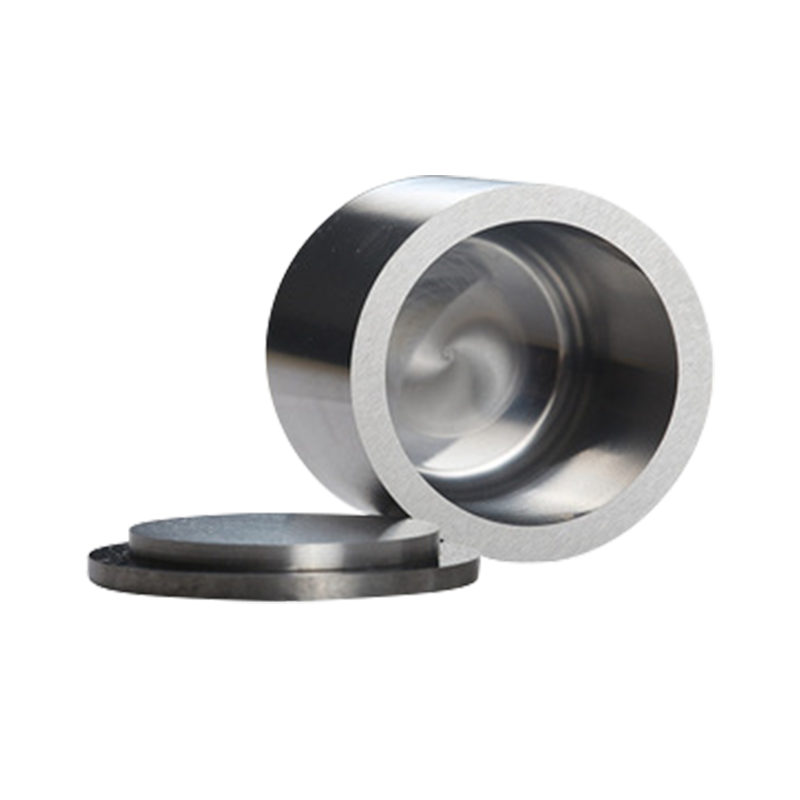

El rendimiento de placas de carburo de tungsteno está fuertemente influenciado por el proceso de sinterización utilizado durante la fabricación. La sinterización determina la densidad final, la resistencia y la tasa de defectos del producto terminado, por lo que es un paso crítico para los fabricantes que requieren calidad constante y larga vida útil. Si bien la sinterización convencional sigue siendo ampliamente utilizada, la adición de presión isostática (cadera) en caliente ha traído mejoras notables para aplicaciones exigentes donde la falla no es una opción.

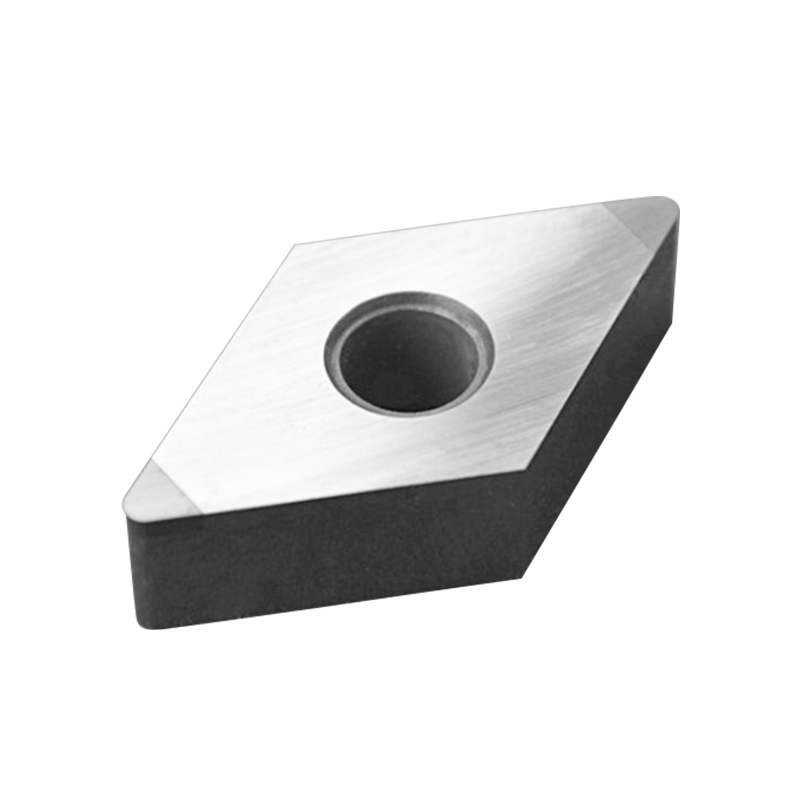

En la sinterización tradicional, las mezclas de polvo de carburo, componidas típicamente de carburo de tungsteno y un aglutinante de metal como el cobalto, se compactan en un cuerpo verde y se calientan en una atmósfera de vacío o hidrógeno para unir las partículas. Este método produce una estructura sólida con un alto grado de dureza, pero a menudo está presente la porosidad residual. Estos pequeños vacíos pueden afectar la resistencia y la resistencia al impacto o al desgaste, especialmente bajo estrés mecánico o térmico extremo. Para las aplicaciones que toleran la carga moderada, este método sigue siendo rentable y confiable.

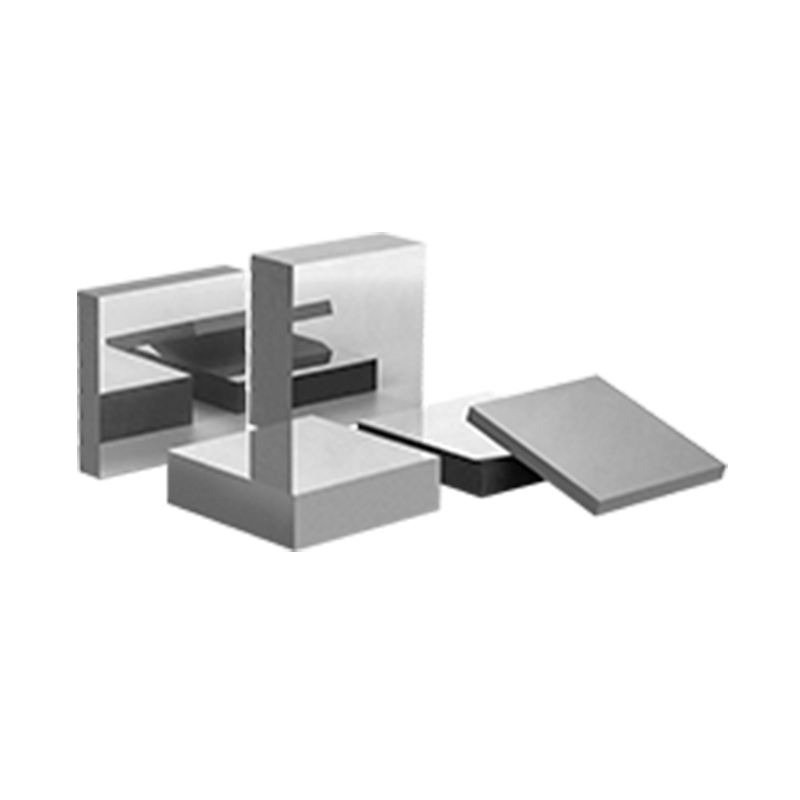

La sinterización de la cadera, por el contrario, implica la aplicación de alta temperatura y alta presión de gas isostática simultáneamente al cuerpo sinterizado, generalmente usando argón. La presión es uniforme en todas las superficies, cerrando de manera efectiva los poros internos que las hojas de sinterización convencionales de la sinterización. Esto da como resultado placas de carburo de tungsteno con una densidad de casi el 100%, una dureza mejorada y una mayor uniformidad. La ausencia de vacíos internos también hace que estas placas sean más predecibles bajo estrés, lo que importa en herramientas de alta precisión o en entornos de alta ropa.

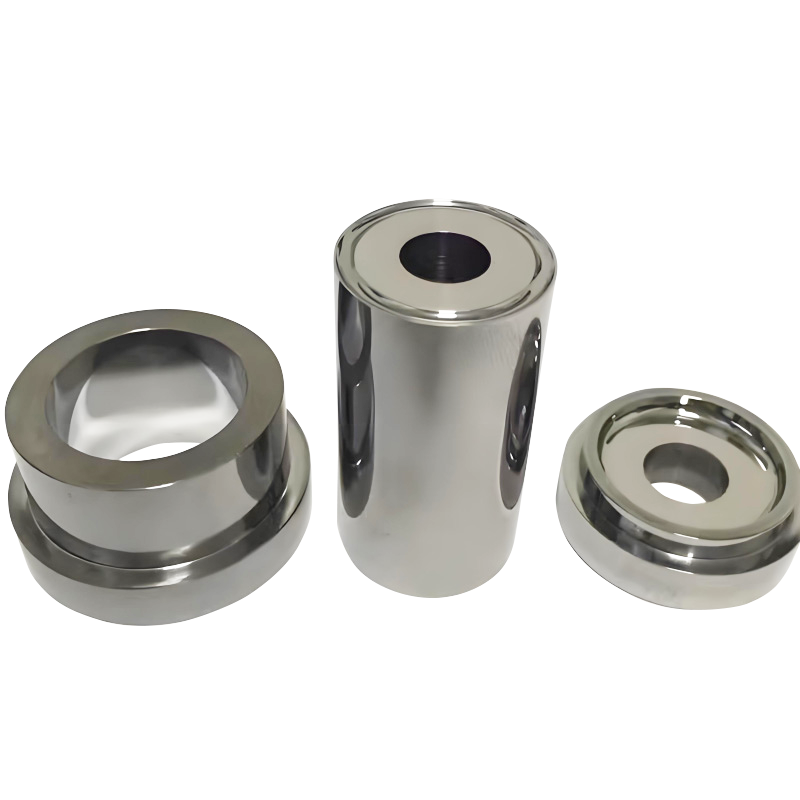

Los beneficios de la cadera son especialmente evidentes en aplicaciones que involucran cargas de choque, cambios rápidos de temperatura o materiales abrasivos. La dureza adicional ayuda a prevenir el astillado y el agrietamiento, dos de las causas más comunes de falla de la herramienta temprana. Al mismo tiempo, la microestructura mejorada conduce a una mejor retención de bordes e intervalos de servicio más largos, los cuales se traducen en menores de inactividad y costos de mantenimiento.

Aunque la sinterización de la cadera generalmente tiene un costo de fabricación más alto, puede ofrecer un mejor valor a largo plazo. En las operaciones de producción de alto volumen o de misión crítica, la estabilidad de rendimiento de las placas de carburo de tungsteno de cadera puede marcar una diferencia significativa en la calidad de la salida y la confiabilidad del equipo. Los clientes en estampado de metal, corte de precisión y compactación en polvo a menudo especifican placas de cero de cadera para cumplir con tolerancias más estrictas y condiciones de trabajo más duras.

Desde una perspectiva de fabricación, la cadera también permite un control más consistente sobre las propiedades del material. Durante este proceso, la presión uniforme elimina la variabilidad observada en partes más grandes o más complejas que son difíciles de densificar de manera uniforme a través de métodos convencionales. Este nivel de control de procesos es una de las razones por las cuales muchos usuarios avanzados prefieren componentes de la cadera, particularmente en los mercados internacionales donde los puntos de referencia de rendimiento son estrictos.

En nuestras instalaciones, ofrecemos métodos de sinterización y ayudamos a los clientes a elegir en función de sus necesidades de aplicación, consideraciones de costos y expectativas del ciclo de vida. Hemos visto de primera mano cómo la elección de sinterización correcta puede mejorar el rendimiento de la herramienta, extender la vida útil del desgaste y reducir las interrupciones de producción. Cuando los clientes requieren resultados de primer nivel, a menudo recomendamos placas de carburo de tungsteno de cadera, especialmente cuando la durabilidad y la estabilidad dimensional no son negociables.

También vale la pena señalar que no todas las aplicaciones requieren sinterización de cadera. Para herramientas de uso general o piezas de desgaste que funcionan bajo cargas moderadas, las placas sinterizadas convencionalmente aún funcionan admirablemente. Lo que más importa es hacer coincidir las características del material con las demandas específicas de la tarea en cuestión. Es por eso que el soporte técnico y la comunicación clara durante el abastecimiento son tan importantes, especialmente cuando se trata de aleaciones especializadas como el carburo cementado.

Las placas de carburo de tungsteno han recorrido un largo camino con el avance de las tecnologías de sinterización. Al comprender cómo los procesos convencionales y de cadera difieren, y dónde se destaca cada uno, los compradores pueden tomar decisiones más informadas. Elegir la placa correcta no solo mejora el rendimiento, sino que también ayuda a administrar los costos a largo plazo. Estamos aquí para proporcionar tanto los productos como la experiencia para ayudar a los clientes a aprovechar al máximo sus inversiones en herramientas.

- Tel:

+86-188577355580 - Correo electrónico:

[email protected]

- Agregar:

No. 5600, Avenida OuJin, Zona de Demostración de Desarrollo Económico Marino de Wenzhou, Provincia de Zhejiang, China