Si necesita ayuda, no dude en contactarnos

Idioma

Idioma

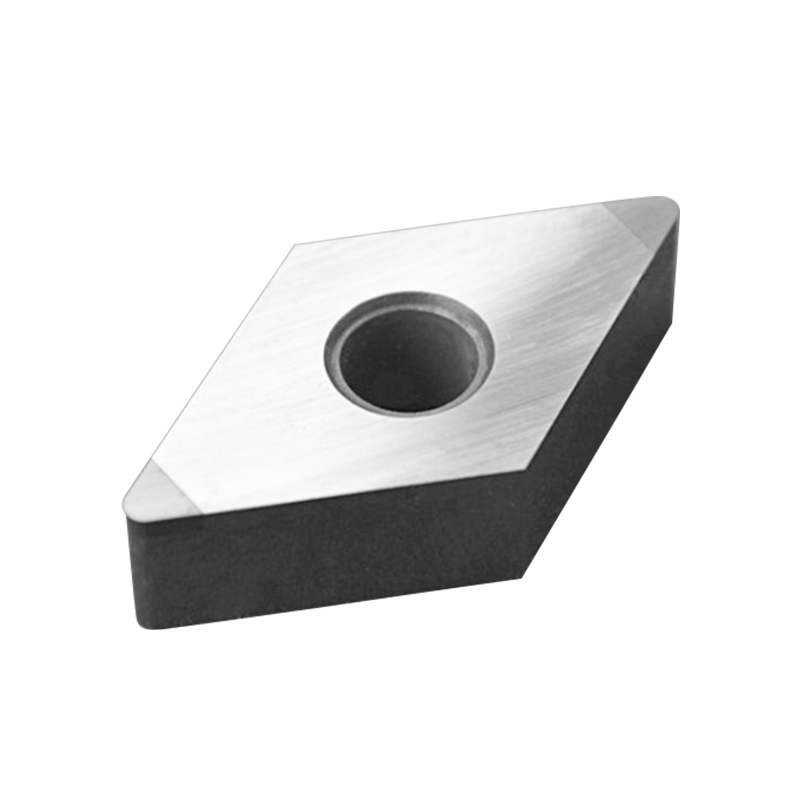

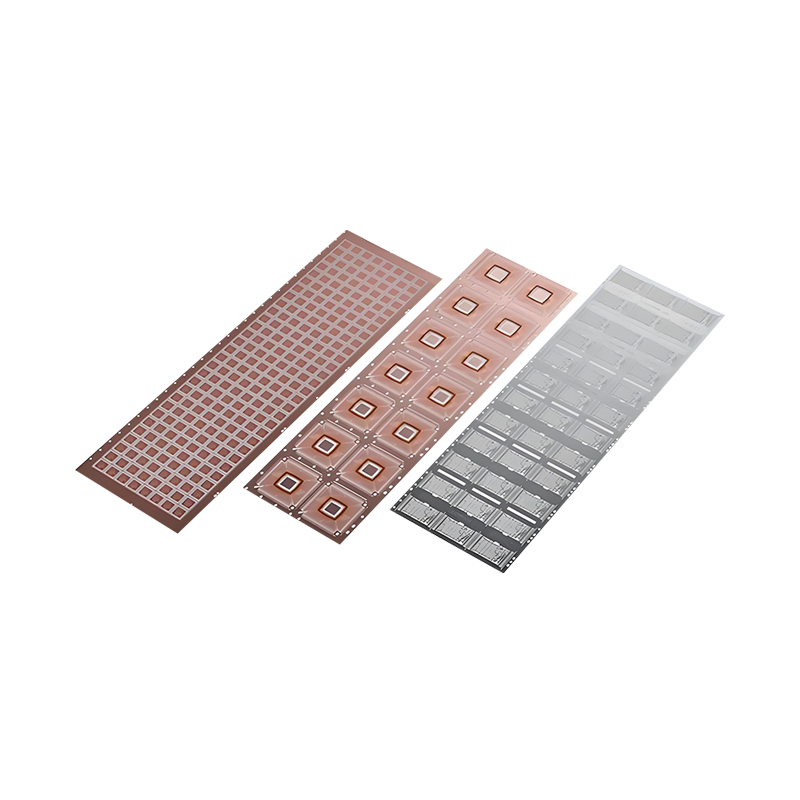

- Materiales de contacto eléctrico de aleación de plata

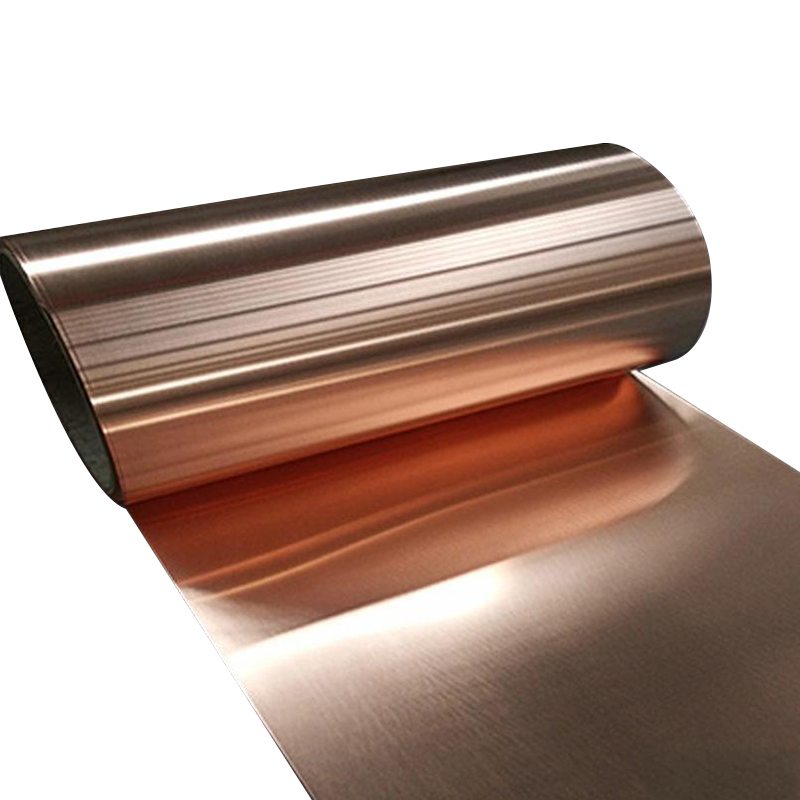

- Materiales de contacto eléctrico de aleación de cobre

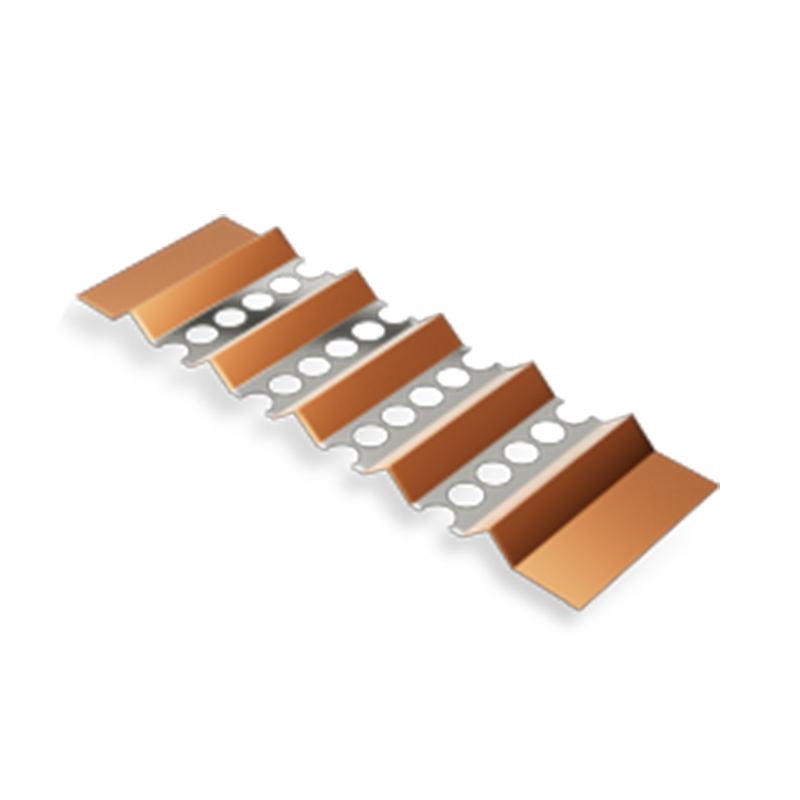

- Materiales compuestos de múltiples capas

- Tipo especial de cable

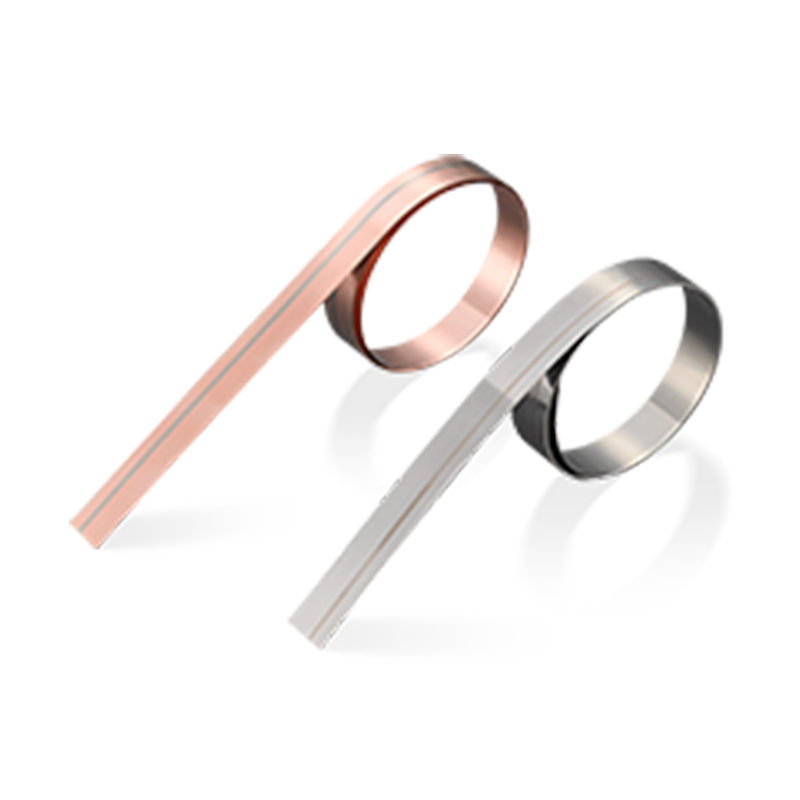

- Material bimetal térmico

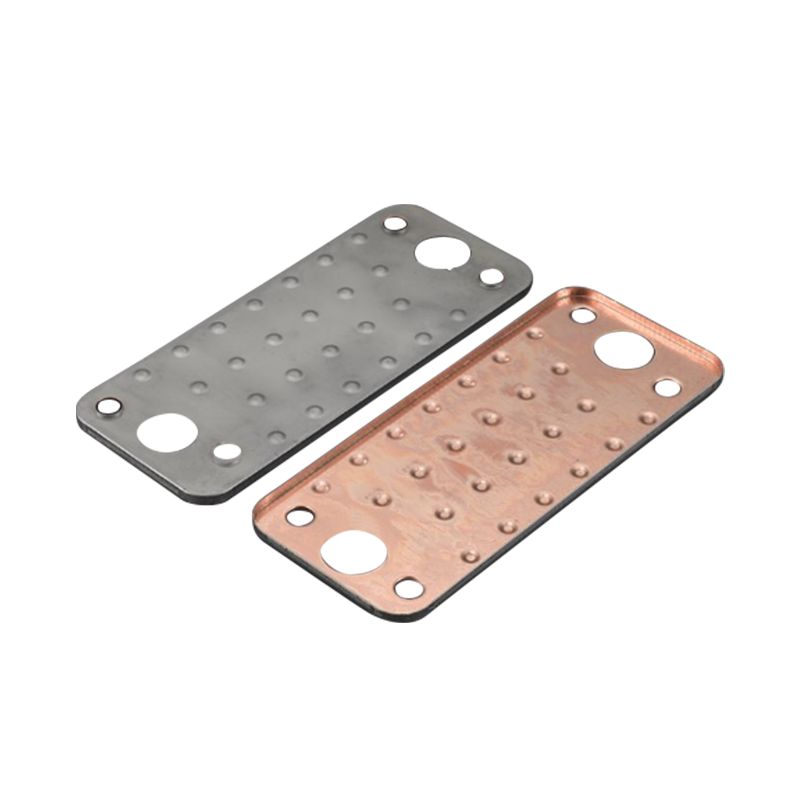

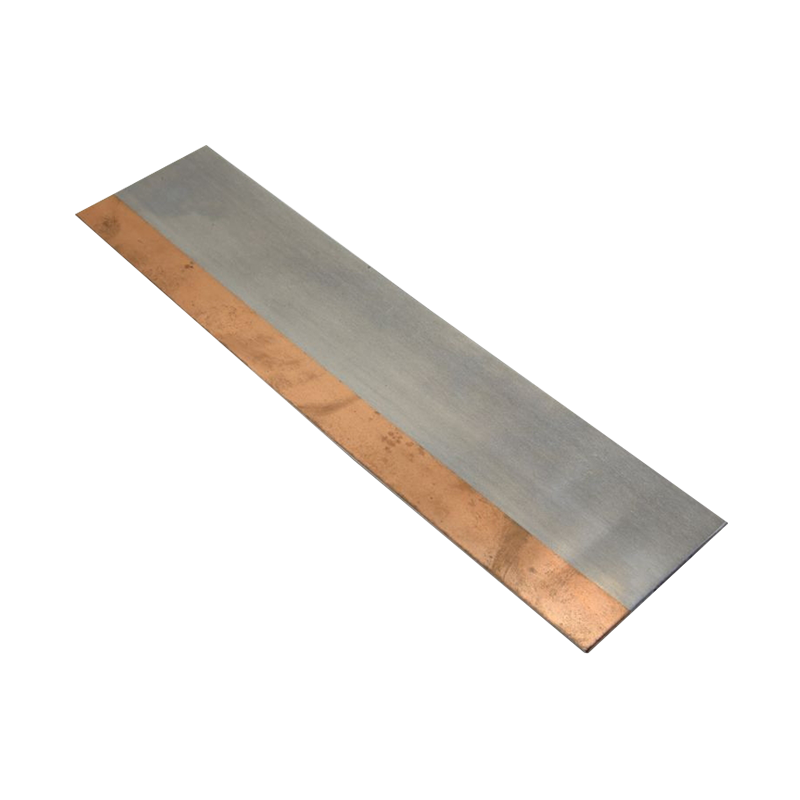

- Material compuesto de acero de cobre

- Material compuesto de aluminio de cobre

- Material compuesto de cobre de plata

- Material compuesto de níquel de cobre

- Material compuesto de níquel de aluminio

- Material compuesto de acero de aluminio

- Complejo de metal noble

¿Cómo afecta la composición de los materiales de contacto eléctrico de aleación su conductividad y resistencia al desgaste?

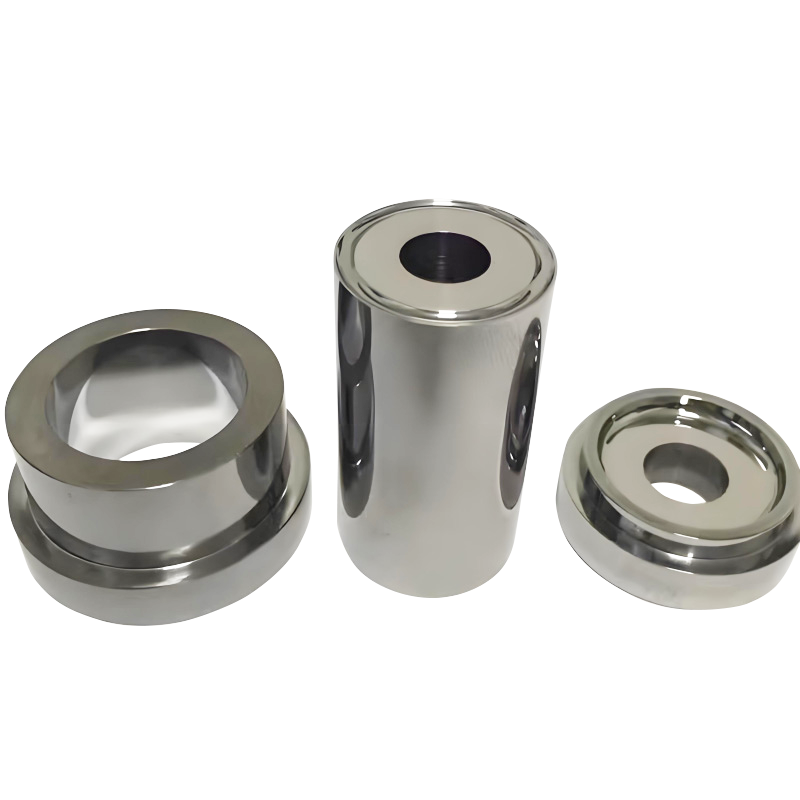

Materiales de contacto eléctrico de aleación son un componente clave indispensable en equipos eléctricos modernos y se usan ampliamente en dispositivos como interruptores, relés y disyuntores. El rendimiento de estos materiales afecta directamente la eficiencia operativa y la vida útil de los equipos eléctricos. Entre ellos, la conductividad y la resistencia al desgaste son dos indicadores de núcleo para medir el rendimiento de los materiales de contacto eléctrico de aleación. Estas dos características están determinadas principalmente por la composición del material. Lo siguiente discutirá en detalle los efectos de los diferentes elementos metálicos y sus proporciones sobre la conductividad y la resistencia al desgaste.

Plata (Ag): mejorar la conductividad y la resistencia a la corrosión

La plata es uno de los metales base más utilizados en materiales de contacto eléctrico de aleación debido a su conductividad eléctrica y térmica extremadamente alta. La plata también tiene buena resistencia a la corrosión y puede mantener un rendimiento estable en entornos húmedos o contaminados.

Efecto sobre la conductividad: la plata tiene una conductividad eléctrica extremadamente alta (aproximadamente 63% de IAC), por lo que las aleaciones a base de plata generalmente exhiben una excelente conductividad eléctrica.

Efecto sobre la resistencia al desgaste: la plata pura tiene baja resistencia mecánica y se usa fácilmente debido a la fricción. Para mejorar su resistencia al desgaste, generalmente se agregan otros metales duros (como tungsteno, níquel, cobre, etc.) para formar un material compuesto.

Cobre (cu): conductividad mejorada y costos reducidos

El cobre es un metal de costo relativamente bajo con excelente conductividad eléctrica y a menudo se usa como sustituto o suplemento de la plata.

Impacto en la conductividad: la conductividad eléctrica del cobre es solo superada de la plata (aproximadamente 59% de IAC), lo que puede reducir significativamente los costos del material mientras se mantiene una alta conductividad eléctrica.

Impacto en la resistencia al desgaste: la dureza y la resistencia al desgaste del cobre son mejores que la plata, pero aún son insuficientes para satisfacer las necesidades de las aplicaciones de alta carga. Por lo tanto, el cobre a menudo se usa en combinación con metales duros para mejorar aún más su resistencia al desgaste.

Tungsteno (W): resistencia al desgaste mejorada y alta resistencia a la temperatura

El tungsteno es un metal de alta fusión y alta resistencia que a menudo se usa para mejorar la resistencia al desgaste y la alta resistencia a la temperatura de las aleaciones.

Impacto en la conductividad: el tungsteno tiene una conductividad eléctrica deficiente, por lo que agregar tungsteno a la aleación reducirá ligeramente la conductividad general. Sin embargo, al optimizar la relación, la relación entre conductividad y resistencia al desgaste puede equilibrarse.

Impacto en la resistencia al desgaste: la alta dureza y la resistencia de la ablación del tungsteno lo convierten en un material de refuerzo ideal. Por ejemplo, en las aleaciones de tungsteno plateado (AG-W), las partículas de tungsteno pueden resistir efectivamente la erosión del arco y el desgaste mecánico.

Níquel (NI): Mejore la resistencia y la resistencia a la oxidación El níquel es un metal duro con buena resistencia a la oxidación y resistencia a la corrosión, y a menudo se usa para mejorar la resistencia mecánica y la resistencia al desgaste de las aleaciones.

Efecto sobre la conductividad: el níquel tiene baja conductividad, por lo que agregar níquel a la aleación reducirá la conductividad general. Pero dentro de un rango razonable, este efecto se puede controlar optimizando la fórmula.

Efecto sobre la resistencia al desgaste: la adición de níquel mejora significativamente la dureza y la resistencia al desgaste de la aleación, especialmente en el cambio de alta frecuencia o en entornos de alta corriente.

TIN (SN) y plomo (Pb): Mejorar el rendimiento de la soldadura La estaño y el plomo a menudo se usan en materiales de contacto de bajo voltaje para mejorar el rendimiento de la soldadura y reducir la resistencia al contacto.

Efecto sobre la conductividad: el estaño y el plomo tienen una alta conductividad, lo que ayuda a mantener un buen rendimiento de contacto.

Efecto sobre la resistencia al desgaste: la lata y el plomo tienen baja dureza y resistencia al desgaste relativamente pobre, por lo que generalmente se usan solo como componentes auxiliares.

La conductividad y la resistencia al desgaste de los materiales de contacto eléctrico de aleación son el resultado del efecto combinado de múltiples elementos metálicos. Aquí hay algunas estrategias de optimización comunes:

Aleaciones a base de plata (como AG-W, AG-CU, AG-NI):

La plata proporciona alta conductividad, tungsteno, cobre o níquel mejora la resistencia al desgaste y la alta resistencia a la temperatura.

Aplicable a entornos de alto voltaje y alta corriente.

Aleaciones a base de cobre (como Cu-W, Cu-Ni):

El cobre reduce los costos y mantiene una buena conductividad, el tungsteno o el níquel mejora la resistencia al desgaste.

Aplicable a escenarios de aplicación de voltaje medio y bajo.

Materiales compuestos (como AG-W-C, AG-Ni-CE):

Combinando las ventajas de múltiples elementos para lograr el mejor equilibrio de conductividad, resistencia al desgaste y resistencia a la ablación.

Aplicable a campos especiales con requisitos de alto rendimiento.

Al controlar con precisión la proporción de cada componente, se pueden diseñar materiales de contacto eléctrico de aleación que cumplan con los requisitos de aplicación específicos. En el futuro, con el desarrollo de la nueva tecnología de materiales, los investigadores continuarán explorando fórmulas y procesos más eficientes para promover el desarrollo de materiales de contacto eléctrico hacia un mayor rendimiento.

- Tel:

+86-188577355580 - Correo electrónico:

[email protected]

- Agregar:

No. 5600, Avenida OuJin, Zona de Demostración de Desarrollo Económico Marino de Wenzhou, Provincia de Zhejiang, China